| загрузить файл со звуком (29686 кб) |

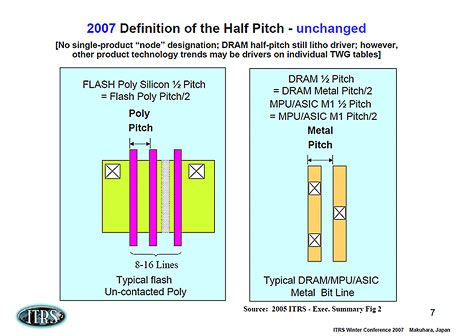

— Роман, я бы сразу хотел закрыть вопрос определения, что же такое «90 нм» и чем это отличается от других технологий, потому что у нас даже читатель задал вопрос: «Насколько 90 нм технология на „Микроне“ является честной, и полностью ли микроновская технология удовлетворяет некой классификации?», имея в виду, что разные производители по-разному трактуют это понятие. Вообще, имеет ли смысл говорить о разной трактовке понятия «90 нм» и как ее трактует «Микрон»?

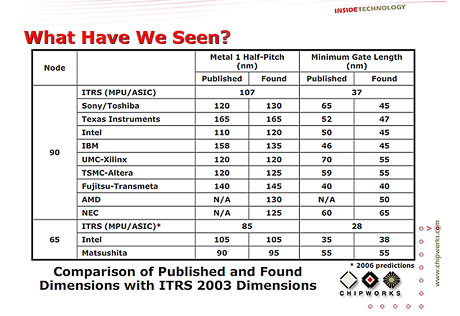

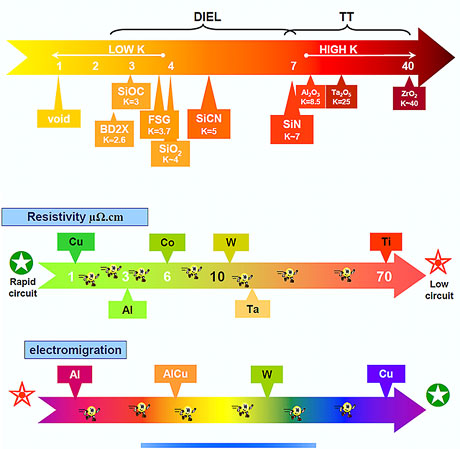

— Есть организация, которая занимается стандартизацией определений терминов технологий. В вопросе вашего читателя был обозначен этот стандарт, но реально все мировые производители, которые владеют технологиями, формально не попадают под этот стандарт. Поэтому, когда говорят «технология 90 нм», имеется в виду, что технология содержит ряд признаков, которые позволяют ее отнести к технологии 90 нм, а не 180 нм. Какие это признаки? Это, в первую очередь, минимальный размер элемента, как правило, имеется в виду размер по затвору транзистора — основной рабочий элемент. Он должен быть не более 90 нм, но реально меньше. Потом, это более тонкий подзатворный диэлектрик в этом же транзисторе. Это — использование меди в качестве металлизации. В предыдущей технологии 180 нм был алюминий в качестве разводки, а здесь уже медь. И, соответственно, все остальные процессы меняются под эти признаки.

Нажмите, чтобы увеличить

Нажмите, чтобы увеличить

— Эти признаки, о которых вы сейчас сказали, в микроновских 90 нм есть?

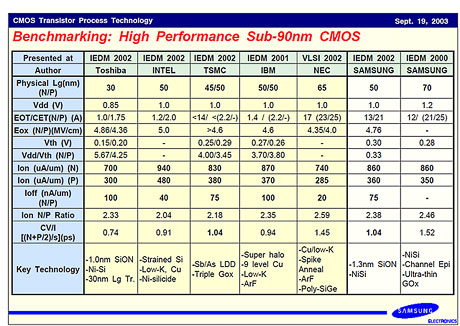

— Да. Но тут нужно быть корректным, потому что есть много разновидностей 90 нм технологий. Есть, так называемая «low performance»-технология, «high performance»-технология — технологии, где требуются быстрые транзисторы и небыстрые. Они различаются и используются для разного типа продуктов. У нас технологии 90 нм «lp», то есть, «low performance». У нас небыстрый, низкопотребляющий транзистор, он потребляет меньше энергии, но, соответственно, более медленный.

Нажмите, чтобы увеличить

— Значит делать быстродействующие процессоры или элементы памяти на вашей технологии не получится?

— Получится, но он будет больше, ведь если вы возьмете процесс «high performance» и «low performance», то площадь схемы по схеме «high performance» будет меньше. Но если вы захотите сделать другой класс схем, где нужно низкое потребление, низкий уровень утечек, то эффективней использовать технологию «low performance».

— Вообще, обычный человек может понять, 90 нм или 180 нм у него в конечном устройстве? Вот, скажем, билетик для метро. Говорят, что его делают по технологии 180 нм на «Микроне». Может быть, вы сейчас перейдете на 90 нм, и я увижу, что он срабатывает быстрее или стал дешевле. Как-то можно это понять конечному потребителю?

— Внешне никак нельзя догадаться. Конечный потребитель может только кошельком почувствовать или попытаться угадать, какая технология в его приборе или устройстве. К примеру, если мы возьмем современный сотовый телефон и сотовый телефон, который мы могли купить 10 лет назад, при одной и той же цене, примерно, в современном сотовом телефоне большее количество доступных функций: GPS, подключение к интернету и так далее. Увеличивается количество функций за единицу стоимости, за каждый рубль. Если раньше телефон мог только «говорить», то сейчас он может все, что угодно. Визуально нельзя догадаться, а по косвенным признакам можно.

— Переход со 180 нм на 90 нм означает просто выход на новые типы продукции или какие-то улучшения для существующей продукции? Есть ли какие-то продукты, которые вы будете переводить со 180 нм на 90 нм с целью улучшить в конечном итоге их экономические показатели?

— Есть потенциальные схемы, которые целесообразно переводить на 90 нм, так как получится выигрыш и в функциональности, и в стоимости. Получится доступ на новые рынки с точки зрения экономики.

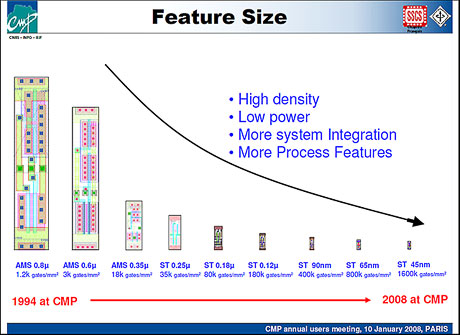

— Можно ли оперировать цифрами «90» и «180» чисто в арифметическом смысле? Количество нанометров уменьшилось в два раза, соответственно, площадь уменьшилась в два раза, энергопотребление уменьшилось в два раза и так далее. Насколько здесь такие аналогии вообще уместны?

— Такие аналогии уместны, но специалист всегда более конкретно спросит: «Какова плотность расположения элементов на единицу площади, на сколько увеличилось количество затворов на единицу площади?». Поэтому на уровне обывателя можно сказать, что все уменьшается в два раза. Но специалист глубже будет копать.

Нажмите, чтобы увеличить

— Какие особенности производственного процесса дают это уменьшение размера, увеличение уменьшение плотности элементов?

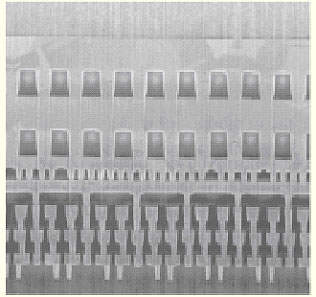

— Если мы мысленно снимем оболочку с чипа и посмотрим на него через увеличительное стекло, то увидим много-много полосочек. Если мы будем мысленно идти ещё «глубже», то увидим проект схемы как она делается, то есть топологический рисунок, который потом переносится вживую. Мы увидим много-много разных элементов и расстояний между ними. При переходе на более современные технологии меняется не только минимальный размер каждого элемента, но и происходит сжатие их взаимного расположения. За счет этого мы и уменьшаем размер транзистора, в итоге какой-то IP-блок или вся схема тоже сжимаются.

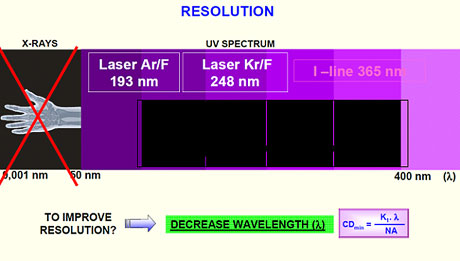

С точки зрения технологии это накладывает новые требования к процессам. Чтобы сделать меньше размер элемента, вам нужно как-то сделать «тоньше» инструмент. Один из основных инструментов — это установка фотолитографии, то есть, фотолитографический сканер или степпер. Он делает этот размер, который потом и определяет уровень технологии. В данной технологии используется уже более современная установка, которая позволяет получать размеры на уровне

— Я видел непосредственно этот аппарат у вас в чистой комнате. Там стоит сканер для 180 нм и рядом буквально в пяти метрах — для 90 нм. Внешне они не отличаются вообще ничем. Наверное, специалист знает, как их отличить, но я не увидел. Что именно в этом аппарате появилось нового для достижение меньшей длины волны и других необходимых для 90 нм показателей.

— Весь кластер. Там и сам аппарат, в котором система экспонирования с лазером, позволяющая получать длину волны меньше, и трек нанесения, в котором используются новые материалы, и новые специальные фоторезисты. Соответственно, должна быть точность большая, точность нанесения и точность воспроизведения.

Этот более современный, модификация предыдущего поколения оборудования. Хотя визуально они просто как железные ящики. А внутри и программное обеспечение, и железо — все новое, другое.

Нажмите, чтобы увеличить

— Что нового, помимо оборудования, появилось в 90 нм производстве?

— Это и подготовительная стадия — дизайн другой. Часть материалов, которые используются при изготовлении в этой технологии, другие: медь, новые диэлектрики новые, другие материалы. Соответственно, новые установки и новые процессы.

— Вы уже несколько раз упомянули о медной металлизации. Почему в 180 нм используется алюминий, а в 90 нм уже начинают использовать медь? Почему не использовать медь в 180 нм, если это дает какие-то преимущества?

— Это вопрос сопротивления металлической разводки, от которой зависит быстродействие схемы. Сопротивление меди меньше, чем сопротивление алюминия. В технологии 180 нм это еще не настолько критично. Но с какого-то момента при уменьшении размера начинает сказываться ограничения собственно материала. При переходе на 90 нм алюминий уже дает сильную задержку микросхемы. Вы уменьшили затвор, уменьшили все элементы, а металлизация как бутылочное горлышко, которое не позволит вам получить эффект по быстродействию.

Нажмите, чтобы увеличить

— Почему для применения медной металлизации потребовалось строительство нового чистого помещения?

— Медь — особенный материал. При попадании в транзисторный цикл изготовления, он меняет характеристики приборов. И загрязнение меди, которое может попасть через контейнер или через операторов, через общие материалы, загубит характеристики и будет нулевой выход годных. Медь для транзисторов, как вредитель для растений.

Поэтому была построена отдельная «медная» комната, где производится цикл изготовления микросхемы с медной частью. Она изолирована, и переноска контейнеров должна осуществляться по специальному «медному» протоколу. Есть определенные правила, по которым происходит перемещение продукции из этой комнаты наружу.

— Это похоже на правила, по которым в чистую комнату заходит человек: нужно переодеться, протереть ноги и т.д.?

— Да, примерно такая же ситуация, то есть специальные правила по обращению пластин из этой медной комнаты в остальные помещения.

— Помимо собственно наличия меди специалисты уточняют количество слоев металлизации — что это такое, что это дает и насколько сложно увеличивать количество этих слоев?

— У нас до девяти слоев металлизации. Это говорит о том, насколько плотно упакованную схему можно сделать. Чем больше слоев металлизации, тем больше вы можете сделать элементов и развести их. Если в обычной жизни искать аналогию, то можно сравнить с выездом, из которого вы можете попасть в девять разных точек — в каждую по своей отдельной дороге.

— Увеличение количества слоев металлизации возможно и нужно ли это?

— Теоретически можно слоев много делать, и десять, и двадцать, теоретически. Но нужно ли это с практической точки зрения? Это приводит и к увеличению стоимости продукции и с какого-то момента наступает физическое ограничение.

Если наметится какой-то бонус от добавления слоев, то теоретически можно добавить, но мы технологию перенесли с фирмы-донора, и если им с их опытом не потребовалось больше, то зачем нам выдумывать?

— Вы говорите, технологию перенесли с фирмы-донора, от французской ST. А будете ли вы разрабатывать свои собственные технологии именно под 90, насколько это вообще сложный процесс — разработка собственной технологии?

— Разработать технологию, это конечно сложно. Одно дело, если есть какая-то базовая технология и нужно встроить дополнительный блок операций, чтобы получить какой-то выигрыш, это менее сложно. А другое дело, вести разработку с нуля. В современном мире чтобы освоить технологию 65 нм или 32 нм даже фирмы-гиганты объединяются в альянсы, потому что стоимость оборудования и затрат очень велика, миллиарды долларов.

— А что такое «улучшение технологии», можете привести пример?

— К примеру, если есть технология КМОП, можно добавить в него EEPROM-часть, чтобы получить технологию EEPROM. Вот так можно.

— Это от заказчика исходит инициатива, или вы это делаете сами, на будущее, как научно-исследовательскую работу?

— Может быть решено, что есть потенциальный рынок, потенциальная ниша для будущего продукта, в котором нет конкурентов. А может быть конкретный заказ на определенный класс схемы, и идет работа по разработке технологии под класс схем. Это требует, конечно, ресурсов, начиная от предварительного моделирования, расчетов, создание библиотек элементов, вывод тестовых партий. И это требует времени: год, два, три.

Производство в данном случае выступает как один из элементов этой цепочки. Производству дается задание на изготовление, на модернизацию какого-то процесса. На основе задания модифицируется процесс, чтобы получить, допустим, еще меньший размер по затвору, если это возможно, либо сделать еще дополнительный слой металлизации.

— Это требует покупки какого-то дополнительного оборудования или то, что у вас уже сейчас всё есть и нового «железа» докупаться уже не будет?

— Это зависит от конкретной задачи. Если мы хотим разработать новую технологию с каким-то блоком, то, возможно, потребуется закупка дополнительного оборудования не только для того, чтобы получить какой-то выигрыш, скажем, в точности, но и чтобы с точки зрения производительности развязать узкое место. Если мы хотим другой диэлектрик делать, то логично купить новую установку для нового диэлектрика, а не делать на одной несколько типов и не задерживать производство существующей продукции.

— Насколько я знаю, сейчас планируется увеличить объем производства до 36000 пластин в год. Если будет стоять задача увеличить объем производство, то возможно ли это в принципе и что для этого нужно?

— Есть расчеты, которые показывают с точки цикла изготовления, где узкое место. У разных производителей оно своё и зависит от набора оборудования, от маршрута изготовления, от планов по продуктам, и вообще-то является коммерческой тайной.

— Какой выход годных микросхем у вас считается хорошим с точки зрения технологии?

— Для технологий 180 нм и 90 нм, выход годных должен быть не менее 95%. Реально —

— Можно ли сравнить ваш показатель, скажем, с компанией ST, с которой вы перенесли технологию?

— Конечно, нам такие протоколы не показывали, но у них выход годных

— Если рассматривать технологии 90 нм, которые освоены на разных фабриках в мире, то где находится «Микрон» — это какая-то отстающая технология, «середнячок», или есть какие-то прорывные вещи?

— Мы находимся на уровне технологии, полученной от ST. Эта компания сейчас не является лидером с точки зрения минимального размера, но с точки зрения получения прибыли, изготовления продуктов она входит в первую десятку. Не всегда технологическое лидерство, к примеру то, что вы получили 25 нм, означает, что вы лидеры в плане денег. Нужен баланс.

— Часто в обсуждениях в интернете не считают деньги, а оперируют лозунгами.

— «А у вас тут 25 нм? Не 25 нм? Тогда у вас туфта...» В чем успех Intel? Во-первых, компания сама производит кристаллы и в виде готового продукта, у которого фактически нет конкурентов, выводит его на рынок. Средства, которые она выручает за продукт, она направляет на развитие технологий, чтобы быть на шаг впереди. И это ей позволяет быть в лидерах.

Есть разные классы, типы компаний: есть

— Насколько я понимаю, «Микрон» как раз стремится к тому, чтобы быть вертикально интегрированной компанией?

— Сейчас по продуктам так и получается. Например, билеты на метро «Микрон» выпускает от начала до конца. Здесь он выступает как аналог Intel. Но по каким-то продуктам «Микрон» может работать просто как изготовитель, как foundry.

— К чему в первую очередь нужно стремиться в той продуктовой линейке, на которую сейчас ориентирована технология «Микрона»: добиваться удешевления, наибольшей эффективности, повышения выхода годных или все-таки стремиться улучшать что-то с точки зрения технологии, производственного процесса?

— На самом деле оба пути должны быть. Цели технологической линейки это обеспечивать максимальный выход годных, минимальное количество брака и делать это по низкой цене — по этим показателям оценивают нашу работу. Вторая цель — это разработка новых технологий для удовлетворения реального либо потенциального заказчика. Это цели разных подразделений. Когда мы говорим «производство», нужно разделять производство как производственную линия и производство как завод. У завода есть обе эти цели, но производственная линия занимается конкретной задачей.

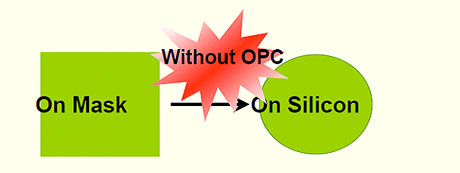

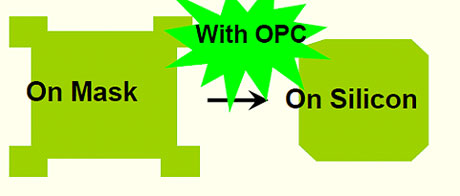

— Тогда вопросы бизнеса оставим на следующую передачу, а зачитаю вопрос нашего читателя о технологии: «Какие планы на организацию проведения OPC для 90 нм процесса?» О чем вообще идёт речь?

— Речь идёт о том, что чем «меньше» технология, тем больше сложностей возникает с переносом рисунка с шаблона, со стекла на пластину. Когда размер уменьшается, то из-за интерференции, дифракции происходит искажение рисунка. К примеру, вы хотите сделать квадратик, а вместо квадратика получается кружочек. Чтобы этого избежать, делается на шаблоне специальная коррекция элементов, закладывается не квадратик, а специальный квадратик, по углам которого дополнительные квадратики. В итоге на пластине вы получаете рисунок, максимально приближенный к квадратику.

Это вопрос на стыке дизайна и технологии. Зависит от процесса, который вы делаете на фотолитографии, от материалов, от установки.

Нажмите, чтобы увеличить

Нажмите, чтобы увеличить

— Это та самая связь дизайна и производства, когда вы дизайн завязываете непосредственно на ваше производство? Если они сделали квадратики по углам квадратика, то получится правильно, а если они сделали ромбики, то непосредственно на вашем производстве не получится?

— Тут непонятно, кто на кого больше завязан. Чем тоньше технология, тем больше связаны разные аспекты: дизайна, изготовления стекол, материалов, и сам процесс. То есть, все больше людей в этом принимают участие. Конкретно по OPC на 90 нм, еще раз повторюсь, мы переносим технологию с фабрики-донора, и все аспекты, связанные с переносом изображения, уже учтены. Наша задача только корректно воспроизвести, выполнить технологию. Для новых технологий такой вопрос стоит. При 32 нм учет и моделирование этих эффектов — это вообще глобальная задача.

— Но эта задача не производственной линии, а скорей задача математическая, научная?

— Да, она в начале должна быть математически разработана, потом проверена в виде эксперимента, и так до тех пор, пока не получится адекватная рабочая модель.

— Хотел спросить за сколько новая линия окупится, но понимаю, что вопрос не к вам. Поэтому спрошу иначе: на какой срок службы рассчитан используемый набор оборудования? Ведь там достаточно агрессивные среды, химия.

— Тут можно привести аналогию с автомобилем. Сколько может прослужить кузов автомобиля?

Возвращаясь к аналогии с автомобилем — если вам нравится и вас удовлетворяет технические характеристики: скорость передвижения, грузоподъемность, эстетическая часть, вы можете бесконечно долго ездить. Здесь примерно тоже самое.

— Я не знаю, хорошо или плохо, чтобы эта линия работала бесконечно долго, но будем надеяться, что она проработает столько, сколько надо.

— Это идеальный случай. Вообще супер-вариант, если вы двадцать лет использовали оборудование, и вы через двадцать лет делаете на нем пластины, которые продаются — тогда вы оборудование уже несколько раз окупили и оно у вас практически бесплатно работает.

Но на самом деле не бывает так, чтобы на оборудовании производить двадцать лет пластины, которые бы продавались по цене двадцатилетней давности. Цена за пластину падает. Телефон десятилетней давности, который просто звонит, вы можете купить сегодня, но уже за один доллар. Соответственно, чип, который в этом телефоне, в десять раз снизился, и цена за пластину, которая была раньше 10000 долларов, она сейчас, условно, 1000 долларов. Это и позволяет развивать микроэлектронику с точки зрения экономики, то есть, с точки зрения массового развития.

Нажмите, чтобы увеличить

Александр Эрлих

Вопрос: "признаки, о которых вы сейчас сказали, в микроновских 90 нм есть?"

Ответ про Тошибу, Интел и кого угодно (это во-первых) и про признаки HP, а не LP, как говорится про Микрон.

Вопрос: «Какие планы на организацию проведения OPC для 90 нм процесса?»

Ответ: "мы переносим технологию с фабрики-донора, и все аспекты, связанные с переносом изображения, уже учтены", вот только вопрос не о источнике технологии, а о том, КТО будет её поддерживать и адаптировать для каждого нового продукта.

Да, и восьмиугольник с картинки про OPC убрали бы, а то позоритесь ;).

И даже - причем здесь глонасс?

Быстро матчасть учить :)

> Иначе какой смысл?

Вообще много дискуссий о смысле, например, строительства сразу двух фабов в России, в результате чего ни один из них не был нормально построен (один вообще пока никак, другой - за время в разы большее, чем это нужно делать). Так что одними думами о смысле больше, одними - меньше... привычно :).

"Чем тоньше технология". О, господи. Достали "тонкие" процессы. Хоть бы по-русски правильно говорить научились, видать МИЭТ вообще на микроэлектронику забил, и давно уже. А с больших учёных какой спрос. Некоторые до сих пор говорят возбУждено... Или атОм.

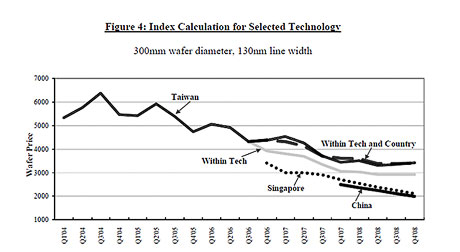

Тут в начале спросили о надписях на английском... А я предлагаю посмотреть на годы на картинках.

Хотя, повторюсь, дело-то хорошее... Авось...