Срез сегодняшней работы и оснащения Зеленоградского наноцентра, его планы по развитию услуг и стартапов стали темой

пресс-конференции, которая состоялась спустя три года после того, как

проект Зеленоградского наноцентра стал победителем конкурса «Роснано». После официальной части мероприятия наноцентр открыл журналистам двери своих лабораторий и производственных площадок, которые уже действуют или готовятся к запуску в этом году: сборочное производство, кристальное производство МЭМС и КМОП, испытательные и исследовательские лаборатории.

Экскурсия началась с одного из стартапов — компании НИОБИС, работающей над технологией и устройством для электростимулирования роста клеток на наноструктурированных поверхностях. Технология нужна медицине, клеточной биологии, вирусологии — например, для получения управляемого процесса роста клеточной массы или для выращивания вирусов в культурах клеток и производства вакцин.

Роман Морозов, исполнительный директор НИОБИС: «Мы исследуем процессы взаимодействия клеток с матриксом из углеродных нанотрубок, воздействие электрического поля на мембраны клеток различного типа»

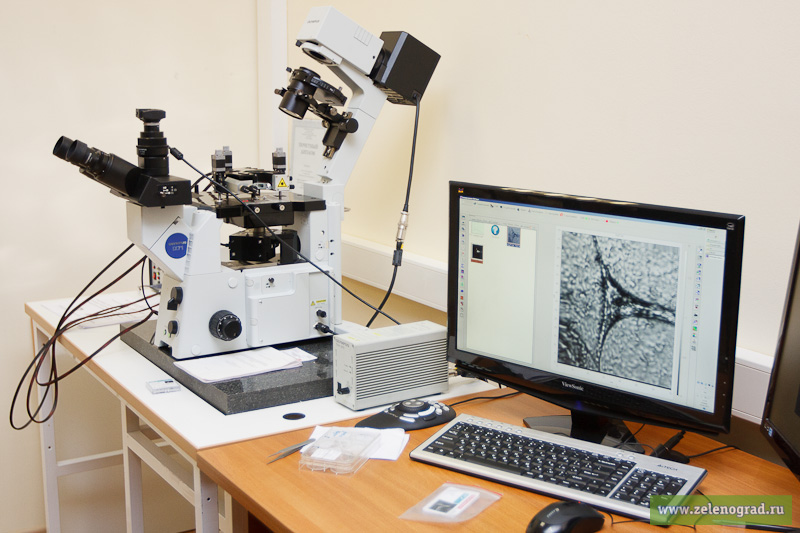

В исследованиях задействованы мощные зондовые микроскопы отечественных производителей (две из трёх компаний расположены в Зеленограде). А макеты внутренних частей прибора в НИОБИСе делали на 3D-принтере коллег по наноцентру, НПП ИИС

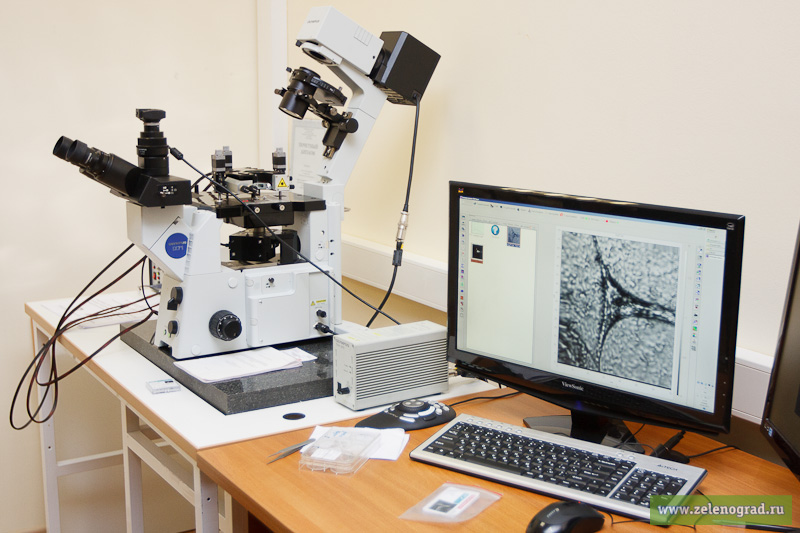

На экране компьютера — поверхность из углеродных нанотрубок с культивированной на ней клеткой ФЭЧ (фибробластов эмбриона человека), выращенной в установке. Эксперименты проводились и с опухолевыми клетками (глиобластомы, Хиля), нервными клетками

Сейчас разработчики НИОБИСа «доводят до ума» новую модель своего прибора, Spiritus ESS 1.4, пишут программное обеспечение, совмещенное с базой данных уже полученных результатов

Из производственных линий наноцентра уже вовсю работает сборочное производство, выпускающее до 100 тысяч микросхем в месяц — здесь чипы монтируют в корпуса, их характеристики измеряют на специальном оборудовании и испытывают готовые микросхемы на «выносливость» в разных экстремальных режимах.

«Это мелкосерийное и опытное производство, заказчиком для нас часто выступает МИЭТ — мы делаем очень много опытных образцов для его разработчиков, а также для самого наноцентра с его стартапами и идеями, — говорит Виталий Сидоренко, начальник сборочной линии. — Обращаются и другие компании, к нам можно прийти со стороны, есть открытый прайс-лист, мы выполняем заказы. Не скажу, что в Зеленограде сильная конкуренция в этой области, но мы загружены. Есть ряд сборочных производств — у „Миландра“, „Ангстрема“, „Микрона“ — там оборудование частично более старое, чем у нас, наша линия на первом месте по возможностям и по новизне».

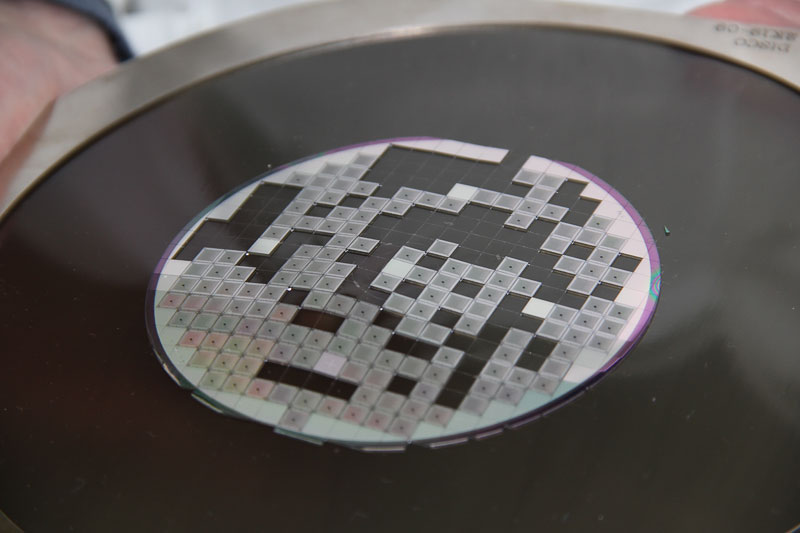

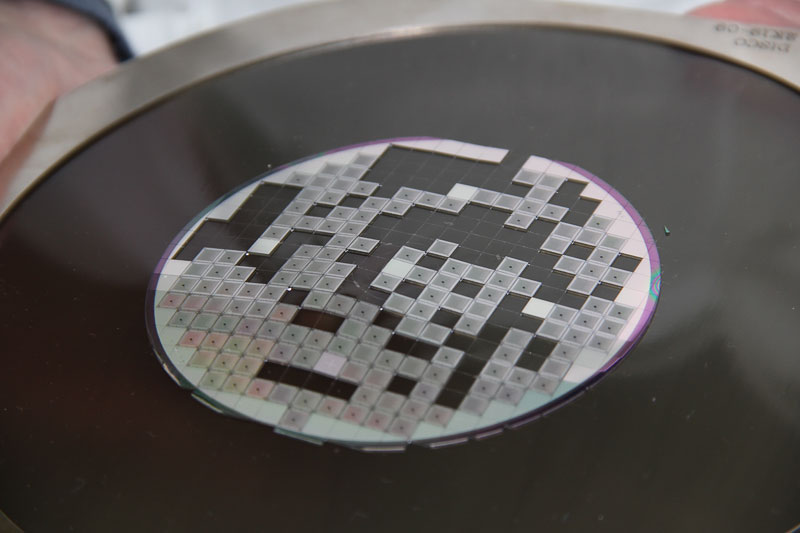

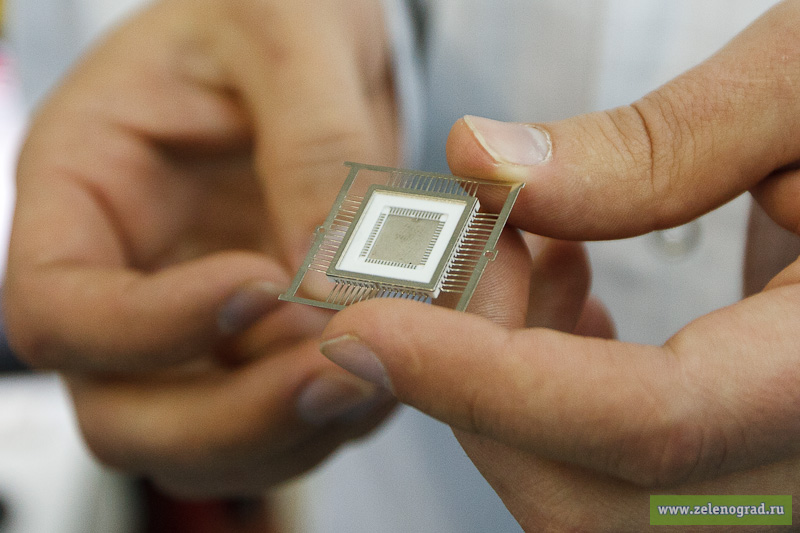

В таком виде сюда поступают кремниевые пластины с чипами, каждый — от 0,7х0,7 мм до 20х20мм. Пластины разделяют на кристаллы на прецизионных установках с использованием алмазного диска с толщиной реза в 30-40 микрон — в 2-3 раза тоньше человеческого волоса

Сборка размещена в «чистых комнатах» класса 7 ИСО — это значит, что здесь в 1 литре воздуха не более 350 частиц размером в 0,5 микрона, что во много раз меньше, чем в обычной атмосфере

Универсальная установка-полуавтомат служит для ультразвуковой сварки при формировании внутренних соединений микросхем из тонкой алюминиевой или золотой проволоки, здесь же тестируют прочность этих соединений

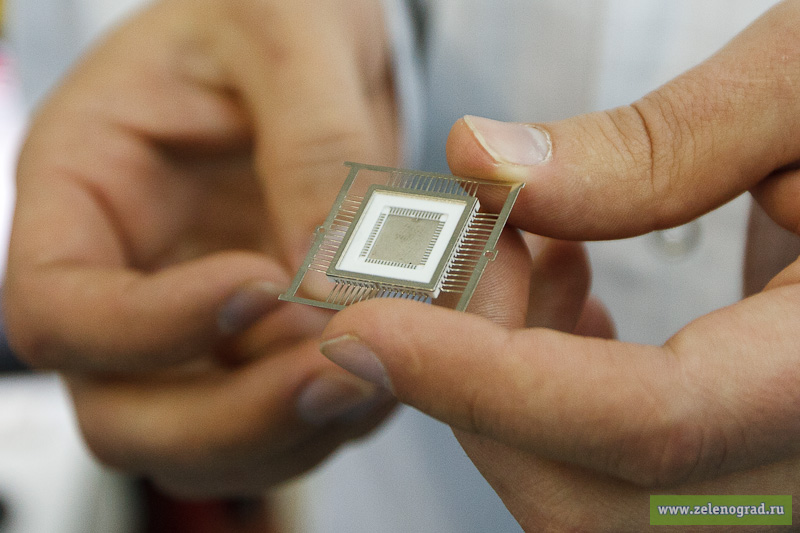

Так выглядит корпус, в котором может быть собрана микросхема, готовая для использования в радиоэлектронной аппаратуре

В этих камерах корпуса герметизируются — внутри создаётся инертная атмосфера, в которой кристалл не будет окисляться, корпуса проходят термовакуумную обработку и шовную сварку. Температура внутри печи — до 350 градусов

В это — «комбайн» для тестирования микросхем, проверяющий как входные кристаллы, так и микросхемы в корпусах. Средний процент брака — около 7%, включая специальные проверочные экземпляры, которые «ломают» специально ради контроля качества

Микросхемы, которые собирают в наноцентре, предназначены в основном для спецприменений в военной или космической отраслях, где нужна повышенная надежность

«В России существует система военной приёмки таких изделий, и мы недавно получили достаточно серьёзный сертификат, что можем выпускать микросхемы под контролем военной приёмки, — поделился Виталий Сидоренко. — Обычно микросхемы делаются в пластиковых корпусах, а у нас только в металлокерамике, это дороже и сложнее в сборке, но такой корпус обладает определенной защитой и надежностью и способен выдержать очень большой спектр воздействий — климатические, перепады температур от -173 до +200 градусов, влажность, механические воздействия (удары, скручивания, сгибание), радиационное облучение».

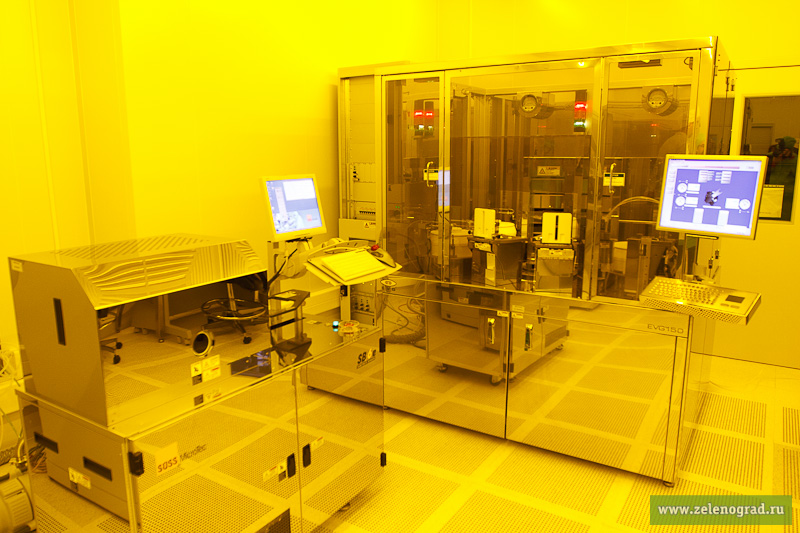

Еще более серьёзным оснащением и классом чистоты помещений отличается новое кристальное производство наноцентра, которое готовится к запуску — сейчас идёт отработка технологических процессов.

Здесь будут изготавливать чипы на кремниевых пластинах с топологическими размерами до 0,6 микрона для микро- и наноэлектромеханических систем (МЭМС и НЭМС), например, датчиков или сенсоров. В перспективе, к осени 2013 года, производство достроят оборудованием для создания КМОП-микросхем уровня 0,25мкм.

Участок «жидкой химии» — ванны с растворами для химической отмывки, обработки и травления кремниевых пластин, а за стеной — полностью автоматический участок подготовки химреактивов, 15 шкафов для различных кислот. Класс чистоты — 100

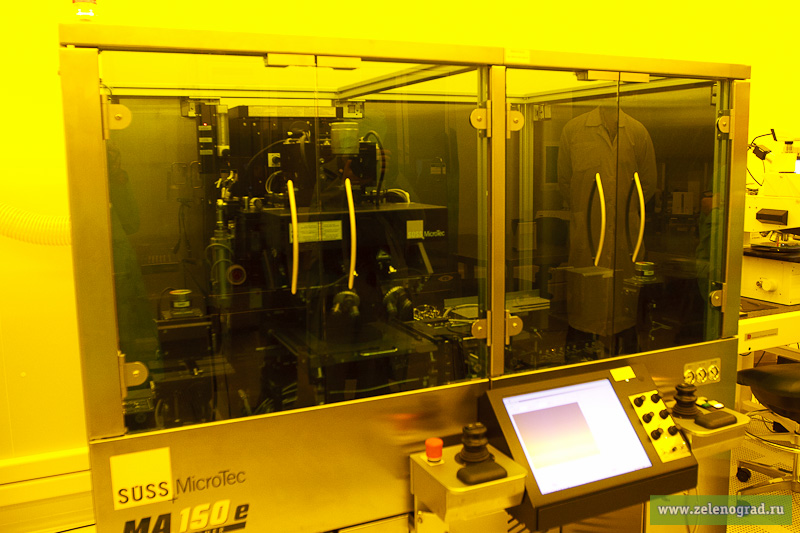

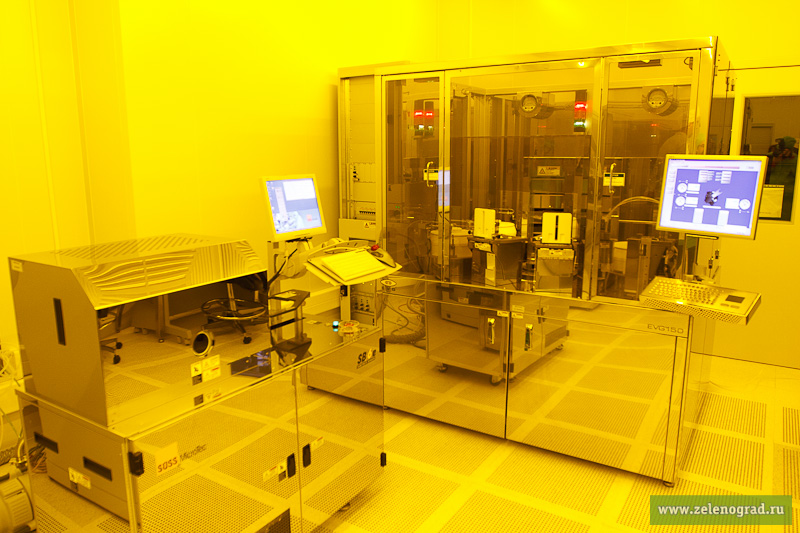

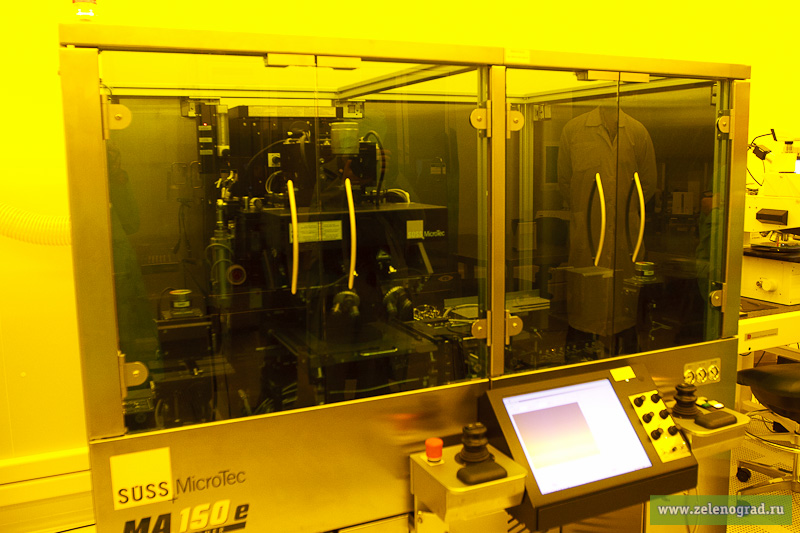

Участок фотолитографии с таким же классом чистоты и с особым жёлтым светом, чтобы не засвечивался резист — светочувствительный слой, который наносится на кремниевую пластину для формирования нужного «рисунка» при изготовлении кристаллов

Установка контактной фотолитографии — своего рода «фотоувеличитель», но не для домашних фотографий, а для засвечивания на пластинах чипов с нужным «рисунком» через специальную маску, после чего засвеченные участки резиста удаляются

«У нас собрано оборудование для большого количества технологических процессов, — рассказывает Кирилл Есенкин, начальник участка плазмохимического травления кристального производства ЗНТЦ. — Для нас важно разнообразие, поскольку делать предполагается широкий спектр устройств малыми партиями или в экспериментальных количествах, от штучных пластин до нескольких десятков тысяч кристаллов».

Кристальное производство может выпускать до 300 пластин в месяц при 12-15 литографиях в среднем — количество их определяет сложность техпроцесса. Есть и специфические операции для МЭМС, например, установка для склеивания пластин и приклеивания пластины на стекло, это бывает нужно для вакуумной «упаковки» датчиков с повышенной надежностью.

Участок плазменных процессов, к стенам выходят только шлюзы — оператор ставит кассету и управляет с компьютера происходящими внутри процессами плазмохимического травления или вакуумного магнетронного напыления, например, плёнок металлов

Термический участок диффузии и осаждения слоёв — в «печках», куда можно заправить до 300 пластин в специальных кварцевых «лодочках, температура достигает 1200 градусов

Дальше идёт строительство новых чистых помещений, и пока видно всю их изнанку — кондиционеры и системы вентиляции будут следить не только за чистотой воздуха, но и за влажностью и температурой — их колебания не должны превышать 1% в час

«Для КМОП-схем мы закупаем сейчас ионный имплантор, чтобы поставить его через месяц на строящемся участке, — продолжает Кирилл Есенкин. — Он требуется вместо диффузионных печей для более тонких процессов уровня 0,25 микрон, где нужно управлять дозой, энергией, распределением и концентрацией при осаждении слоёв».

Для исследований микроэлектронных материалов, структур и изделий микросистемной техники в наноцентре есть своя аналитическая лаборатория.

Андрей Горячев, начальник лаборатории: «Мы занимаемся исследованиями поверхности структур и их элементного состава после конкретных технологических процессов, используя методы зондовой микроскопии, электронно- и ионно-зондовые методы, оптические методы»

«В лабораторию обращается много разработчиков, в том числе из МИЭТа, которые создают какие-то устройства или структуры с особыми свойствами и нуждаются в анализе разработанных технологий для дальнейших выводов»

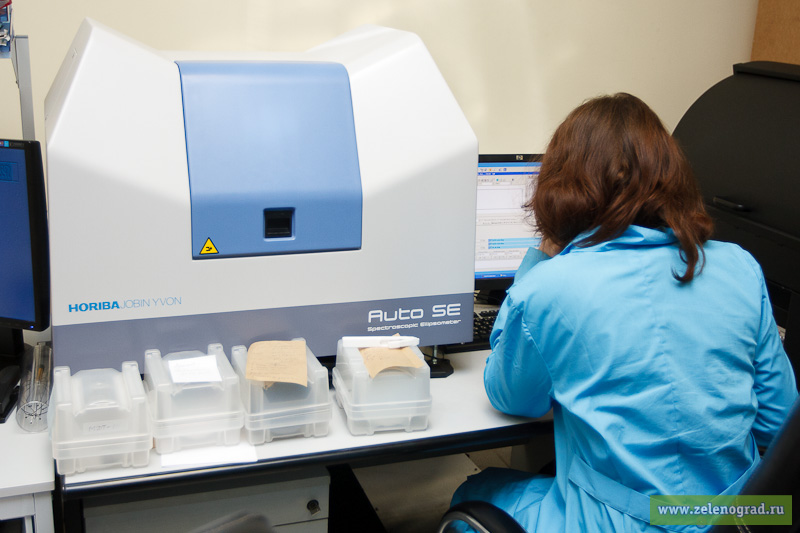

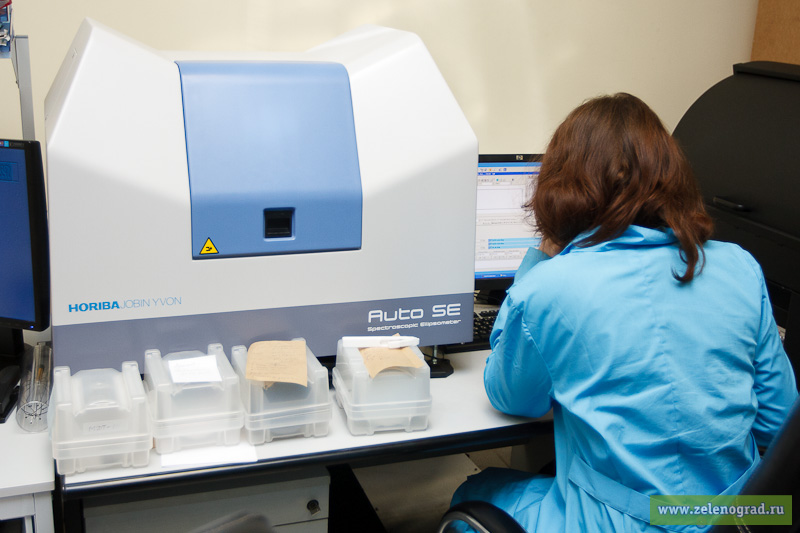

Для измерения оптических свойств и толщин образцов, в том числе тонких металлических пленок до 50 нм толщиной, используется элипсометр AutoSe System

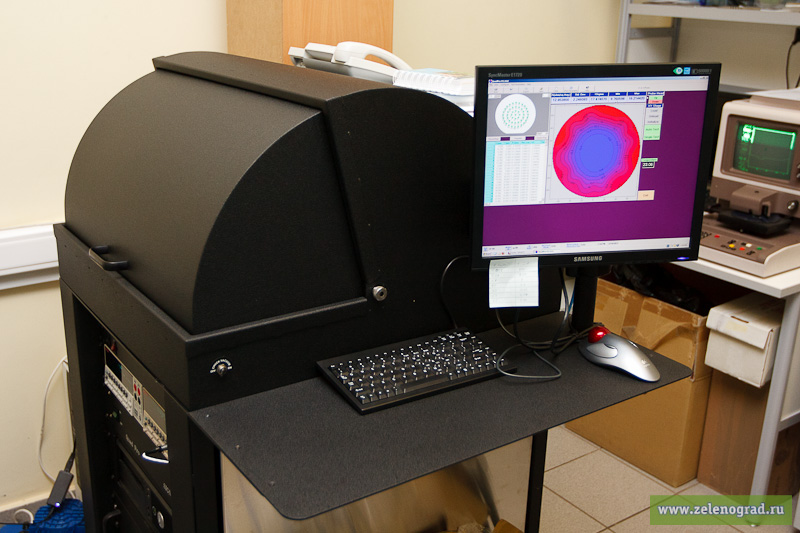

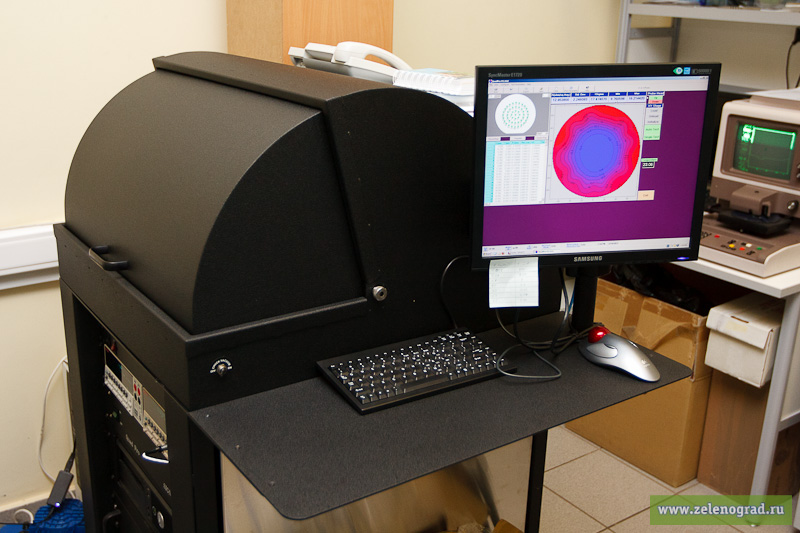

Среди лабораторного оборудования есть и растровый электронный микроскоп, атомно-силовой микроскоп, оптический спектрометр, лазерный микроскоп и многое другое

Такой растровый электронный микроскоп необходим для исследования поверхностей с латеральным разрешением до 10нм

В аналитическую лабораторию обращается много разработчиков, в том числе из МИЭТа, которые создают какие-то устройства или структуры с особыми свойствами и нуждаются в анализе разработанных технологий для дальнейших выводов.

Станьте нашим подписчиком, чтобы мы могли делать больше интересных материалов по этой теме